Mechanische Verluste reduzieren: Magnetkupplungen als Game-Changer in der Pumpentechnik?

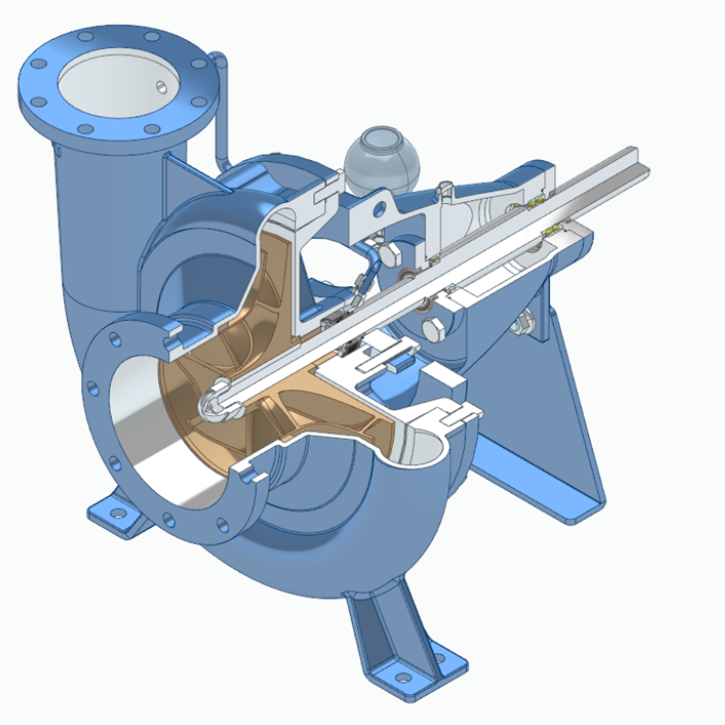

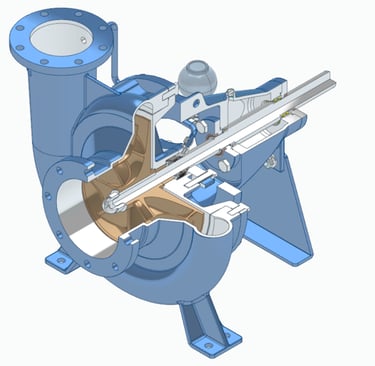

Mechanische Verluste in Kreiselpumpen sind ein milliardenschweres Problem – laut Europump gehen bis zu 60% der aufgenommenen Energie durch Reibung und Verschleiß in Lagerungen und Dichtungen verloren. Herkömmliche Gleitringdichtungen (Gleitringdichtungen) stoßen hier an Grenzen. Die Lösung? Magnetkupplungen: berührungslose Kraftübertragung, die Dichtungsprobleme eliminiert.

Homam Alhelwani

3/8/20252 min read

Mechanische Verluste reduzieren: Magnetkupplungen als Game-Changer in der Pumpentechnik?

Mechanische Verluste in Kreiselpumpen sind ein milliardenschweres Problem – laut Europump gehen bis zu 60% der aufgenommenen Energie durch Reibung und Verschleiß in Lagerungen und Dichtungen verloren. Herkömmliche Gleitringdichtungen (Gleitringdichtungen) stoßen hier an Grenzen. Die Lösung? Magnetkupplungen: berührungslose Kraftübertragung, die Dichtungsprobleme eliminiert.

1. Funktionsweise von Magnetkupplungen

Aufbau & Physik

Rotorpaar: Ein innenliegender Rotor (mit Pumpenlaufrad) und ein außenliegender Rotor (antriebsseitig), getrennt durch ein hermetisches Gehäuse.

Magnetfeldkopplung: Permanent- oder Elektromagnete übertragen das Drehmoment berührungslos durch die Gehäusewand.

Keine mechanische Verbindung: Somit keine Wellendurchführung → 100% dichtheitsgarantiert.

Vergleich zur Gleitringdichtung

ParameterGleitringdichtungMagnetkupplungReibungsverlusteHoch (bis 15% der Leistung)Null (berührungslos)Wartungsintervall6–12 Monate5+ JahreLeckagerisikoHochNullKavitationsanfälligkeitHoch (durch Vibration)Gering

2. Vorteile in der Praxis

a) Energieeffizienz

Beispiel: Eine Chemiepumpe mit 100 kW Antriebsleistung spart durch Umrüstung auf Magnetkupplung jährlich 35.000 kWh (Quelle: KSB Studie 2023).

Grund: Eliminierung der Reibungsverluste an der Wellendichtung.

b) Lebensdauer & Zuverlässigkeit

Höhere Drehzahlen: Keine Begrenzung durch Verschleißgrenzen der Dichtung.

Aggressive Medien: Ideal für Säuren, abrasive Slurries oder kryogene Flüssigkeiten (z.B. Flüssigwasserstoff).

c) Nachhaltigkeit

CO2-Reduktion: Geringerer Energiebedarf → niedrigerer Carbon Footprint.

Recycling: Magnete aus Seltenen Erden (NdFeB) sind zu 95% recycelbar.

3. Herausforderungen & Lösungsansätze

a) Begrenztes Drehmoment

Problem: Magnetkupplungen übertragen typischerweise bis 500 Nm (konventionell bis 2000 Nm).

Innovation:

Hybridsysteme: Kombination mit hydrodynamischen Kupplungen für höhere Drehmomente.

Supraleitende Magnete: In Entwicklung (z.B. Siemens SuperMagnets), ermöglichen 3-fache Leistungsdichte.

b) Hohe Anschaffungskosten

Amortisation: Trotz 30% höherer Investition → ROI in 2–3 Jahren durch Energie- & Wartungseinsparungen.

Förderungen: BAFA-Zuschüsse für energieeffiziente Pumpensysteme.

4. Case Study: Chemieanlage reduziert Ausfallzeiten

Ausgangslage:

Pumpensystem für Salzsäureförderung mit häufigen Dichtungsausfällen (3x pro Jahr).

Jeder Ausfall kostet 50.000 € (Stillstand + Reparatur).

Umsetzung:

Umrüstung auf Magnetkupplung (Hersteller: HERMETIC-Pumpen).

Integration von IoT-Sensoren zur Überwachung des Magnetfelds.

Ergebnis (nach 2 Jahren):

0 Leckagen → Einsparung von 150.000 €/Jahr.

Energieeffizienzsteigerung: 18%.

5. Zukunftstrends

Smart Magnets:

Magnetkupplungen mit integrierter Sensorik zur Drehmomentüberwachung.

KI-basierte Vorhersage des Magnetverschleißes.

Kunststoffmagnete:

Leichtbau-Kupplungen aus PEEK mit Ferritmagneten für die Lebensmittelindustrie.

Modulare Systeme:

Schnellwechselkupplungen für den Retrofit bestehender Pumpen.