Kundenspezifische Kreiselpumpen – von der Idee bis zur einsatzbereiten, CE-konformen Pumpe

Sie haben einen Betriebspunkt, den Katalogpumpen nicht zuverlässig treffen?

Ich entwickle maßgeschneiderte Kreiselpumpen (radial/mischstrom), exakt abgestimmt auf Ihr Medium, Ihr Rohrleitungsnetz und Ihre Sicherheits-/Normanforderungen. Als unabhängiger Entwickler arbeite ich in der Fertigung und bei Prüfungen mit einem verlässlichen Partner zusammen – so erhalten Sie einen durchgängigen Prozess vom Konzept bis zur betriebsfertigen Lösung.

Wann lohnt sich eine Sonderpumpe?

Geforderter Volumenstrom/Druck außerhalb des Standardbereichs.

Hohe Viskosität, Feststoffanteile, abrasive/korrosive oder gefährliche Medien (ATEX).

Enge Einbauräume, geringe Geräusch-/Schwingungsgrenzen, Hygiene-/Lebensmittelanforderungen.

Ziel: Energieverbrauch senken, Wirkungsgrad erhöhen, Lebensdauer verlängern.

Was ich anbiete:

Pumpenauswahl (ein-/mehrstufig, geschlossen/halboffen/offen, radial/mischstrom) passend zum Arbeitspunkt.

Hydraulische Vorentwurfs-Auslegung von Laufrad und Spiralgehäuse (Volute) unter Berücksichtigung Ihrer Einbaugrenzen.

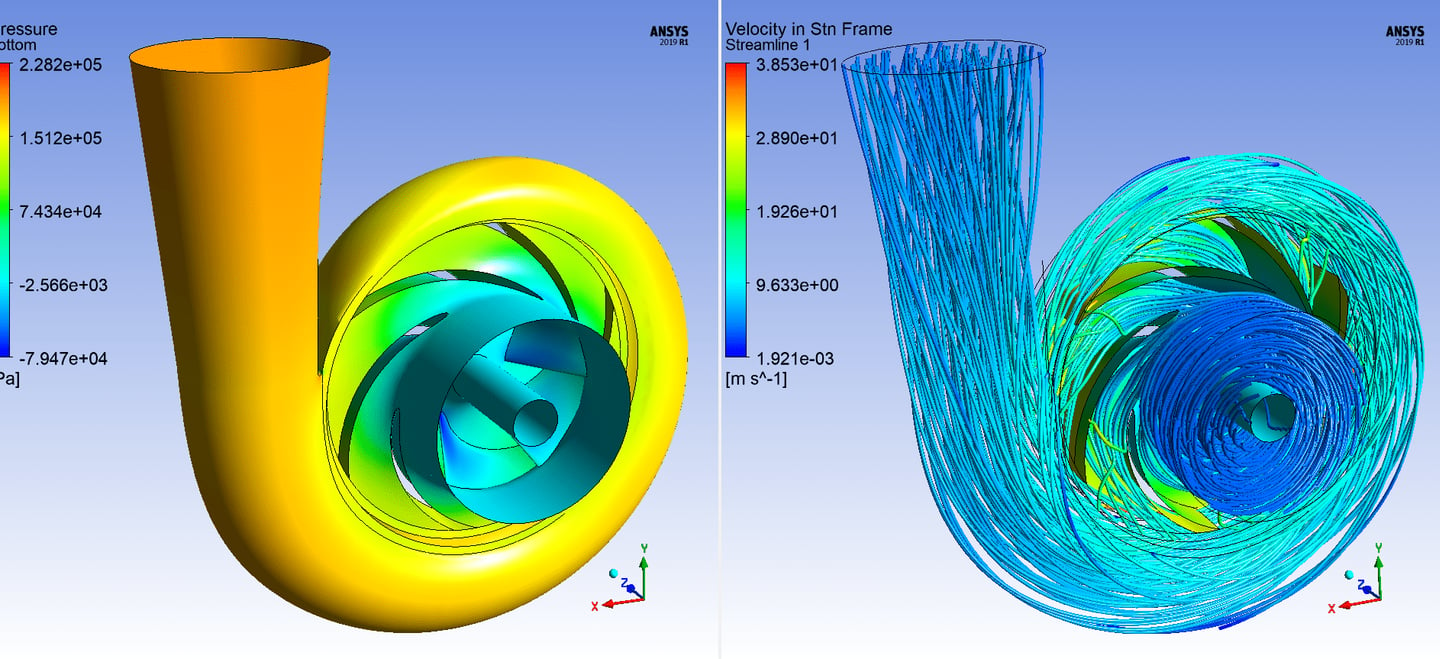

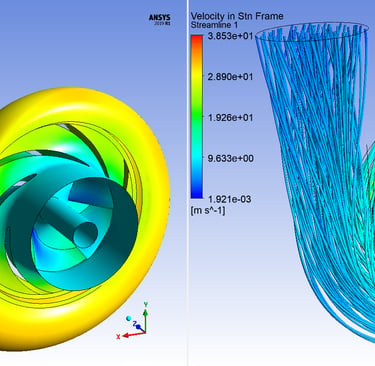

Numerische Optimierung mit CFD (z. B. ANSYS): 3D-Strömung, Druckverteilung, Kavitation/NPSH, interne Verluste.

Mechanischer Nachweis (bei Bedarf): Spannungen/Schwingungen an Laufrad und Gehäuse, Lager, Dichtung, ATEX/API/ISO.

Prototyp & Prüfstand: Funktionsmuster (ggf. 3D-gedruckte Hydraulikkanäle) und Leistungstests nach ISO 9906.

Detailkonstruktion & Fertigung: CAD/Zeichnungen, Stücklisten, Prüf- und Abnahmepläne, Unterstützung bei Inbetriebnahme.

Vorgehensweise – Schritt für Schritt:

1) Anwendungs-Eckdaten (vom Kunden)

Q–H-Anforderung (fix/variabel), Genauigkeit/Regelbedarf.

Medium: Dichte, Viskosität, Temperatur, Feststoffe/Abrasivität/Korrosion, Gefährdung (ATEX, Lebensmittel).

Rohrleitungsnetz: P&ID, Höhenunterschied, Längen/Weiten, Armaturen – zur Netzverlust-Ermittlung und Förderhöhe.

Verfügbarer Antrieb/Netz, Normen (API 610, ISO 5199/2858, EHEDG), Einbaubeschränkungen.

2) Hydraulischer Vorentwurf

Bestimmung der BEP (Best Efficiency Point) und spezifischen Drehzahl zur Wahl der Laufradgeometrie.

NPSHa/NPSHr-Abgleich zur Kavitationsvermeidung; Auswahl von Drehzahl/Antrieb/Frequenzumrichter.

3) Entwurf von Laufrad & Volute

Erstdimensionierung (Eintritts-/Austrittswinkel, Blattzahl, Austrittsbreite, Volutenquerschnitt nach Gesetz der Flächen).

Abgleich mit Einbauraum, Wellen-/Dichtkonzept und Serviceanforderungen.

4) CFD-Optimierung (iterativ)

3D-Strömungssimulation an mehreren Betriebspunkten, Turbulenzmodell passend zum Medium.

Bewertung von Förderhöhe, Wirkungsgrad, Antriebsleistung, Kavitationskennzahlen und Strömungsqualität.

Anpassung von Winkeln, Durchmessern, Blattzahl, 3D-Krümmung – Entwurf ↔ Simulation, bis die Zielwerte sicher erreicht sind.

5) Mechanik, Materialien, Normen

Spannungs-/Resonanzchecks (wo nötig), Dichtungskonzept (mechanische Dichtung, API-Spülpläne), Lagerung.

Werkstoffauswahl: GGG/1.4404/1.4462/Hastelloy, Beschichtungen oder Auskleidungen bei Abrasion/Corrosion.

Einhaltung von API 610 / ISO 5199/2858, ATEX-Zonen, Hygienevorgaben.

6) Prototyp & Prüfungen

Musterbau (ggf. 3D-Druck für schnelle Hydraulik-Iterationen), Prüfstand nach ISO 9906.

Dokumentation von Q–H–η–P, Geräusch/Schwingungen; Verifikation des Auslegungsziels.

7) Detailkonstruktion & Fertigung

3D-CAD/2D-Zeichnungen, Stücklisten, Montage-/Betriebsanleitung, FAT/SAT.

Fertigung über Partner, Begleitung bei Inbetriebnahme, Schulung & Service.

Warum dieser Weg?

Höherer Gesamtwirkungsgrad durch Auslegung nahe BEP und Reduktion interner Verluste.

Robust & zuverlässig: Kavitationsarm, medien-/verschleißgerechte Werkstoffe, anwendungsoptimierte Dichtung.

Sicher & konform: API/ISO/ATEX/EHEDG – sauber dokumentiert.

Nachvollziehbar: CFD-/FEA-Berichte, Leistungskennlinien, Montage-/P&ID-Unterlagen.

Schnelle Time-to-Solution dank digitaler Entwicklung und verlässlichem Fertigungspartner.

Typische Einsatzfelder

Wasser/Meerwasser/Kühlung, Chemie/Pharma (ATEX), Lebensmittel (1.4404/EHEDG), Papier/Zucker, Keramik/Mining (Feststoffe), Energie/Prozesswärme, Dosier- und Regelaufgaben mit Frequenzumrichter-Betrieb.

Ihre Projektergebnisse

Technisches Konzept inkl. prognostizierter Kennlinie und empfohlenem Betriebspunkt.

CAD-Modelle/Zeichnungen, Stückliste, Montage-/P&ID-Skizzen.

Kurzberichte CFD/FEA, FAT/SAT-Pläne, Betriebs- und Wartungshinweise.

Nächster Schritt:

Schicken Sie mir Ihre Eckdaten (Q, H, Medium/Temperatur/Viskosität, Rohrleitungs-P&ID, Einbausituation, Normen/Sicherheit).

Ich prüfe die Machbarkeit kurzfristig und sende Ihnen einen Konzept- & CAD-Vorschlag mit Vorgehensplan.