Maßgeschneiderte Radialwellendichtringe – Entwicklung – Auslegung – Konstruktion

Ich entwickle und konstruiere kundenspezifische Radialwellendichtringe (Simmerringe) für anspruchsvolle, dynamische Anwendungen – von der ersten Idee bis zum freigegebenen Serienteil.

Mein Schwerpunkt liegt auf Hochdruck-Applikationen, energieeffizienter Dichtungsauslegung und minimaler Leckage bei maximaler Lebensdauer. Über viele Jahre in der Praxis habe ich Dichtungen für Pumpen, Getriebe, Turbinen, Rührwerke, Walzwerke, Offshore-Anlagen u. v. m. erfolgreich entwickelt, getestet und in Betrieb gebracht.

Was ich für Sie löse:

Dichtungen für erhöhte Drücke – Auslegung der Dichtlippengeometrie, Stütz- und Gegenringe, abgestimmte Werkstoffe.

Geringere Reibleistung & Temperatur – reibungsarme Dichtkonzepte zur Reduktion thermischer Verluste und Schonung des Mediums.

Minimale Leckage – lippen- und spaltoptimierte Geometrien, definierte Druckverteilung, robuste Abdichtung auch bei Axial-/Radialschwingungen.

Längere Standzeit – tribologisch optimierte Kontaktflächen, verschleißbeständige Werkstoffpaarungen, prozesssichere Fertigung.

Technische Schwerpunkte:

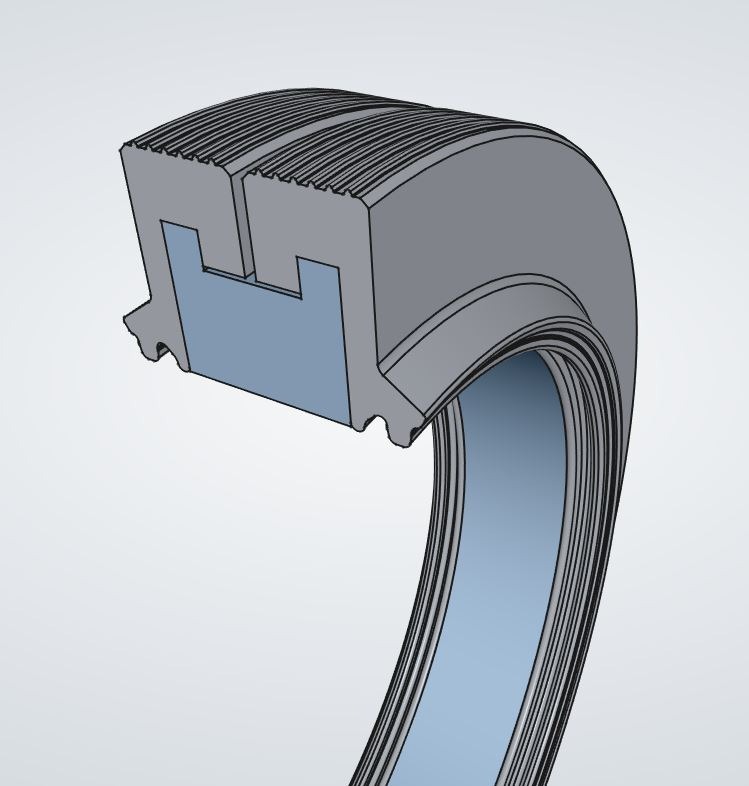

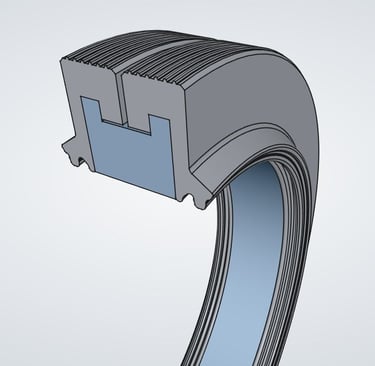

1) Lippen- und Geometrieoptimierung:

Neukonstruktion bzw. Re-Engineering der Dichtlippe (Anpresswinkel, Stützfuge, Dichtspaltführung), Lastkollektiv-gerechte Auslegung für Druck, Drehzahl, Temperatur und Medium.

2) Oberflächen- & Tribologie-Engineering:

Angepasste Rauheits- und Härtevorgaben der Wellenoberfläche; optimierte Kontaktzone der Dichtlippe, z. B. mit PTFE-basierter Innenschicht oder geeigneten Compounds – zur Reibungsreduzierung, Minimierung von Erwärmung und Verschleiß.

3) Metallische Stütz-/Spannringe:

Konstruktion von Träger-, Stütz- und Spaltringen für Formstabilität bei Druck und Temperatur, sichere Fixierung und reproduzierbare Vorspannung der Lippe.

4) Werkstoffauswahl:

NBR/HNBR, FKM/FFKM, EPDM, PTFE-Mischungen u. a. – je nach Medium (Öl, Gas, Wasser/Salzwasser, Chemikalien, Lebensmittel), Temperatur- und Druckbereich sowie regulatorischen Anforderungen.

Vorgehensweise – vom Anwendungsfall zum Serienteil:

Anfrage & Datenaufnahme

Druck/Temperatur, Medium (inkl. Chemie-/Lebensmittelanforderungen), Drehzahl, Einbausituation/Geometrie (Zeichnungen, Fotos, 3D), Wellenoberfläche (Rauheit/Härte), Rundlaufgenauigkeit, zulässige Leckage, Ziel-Lebensdauer.Konzept & CAD-Modell

Erste Lösungsvariante als CAD-Modell mit Funktionsbeschreibung (Lippenaufbau, Stützringe, Werkstoffe, Oberflächenanforderungen). Review mit Ihnen.Auslegung & Nachweise

Werkstoff- und Geometrieauslegung, Berechnungen, ggf. FEM/CFD-unterstützte Bewertungen, Toleranz- und Montagekonzept, Sicherheits-/Hygieneanforderungen.Werkzeug- & Vorrichtungskonstruktion

Konstruktion der Vulkanisations-Werkzeuge sowie der metallischen Ringe/Spannteile, Definition der Fertigungsprozesse.Prototyping

Herstellung von Prototypen bzw. Funktionsmustern – zweckmäßig abgestuft (z. B. 0-Serie).Prüfstandtests unter Betriebsnähe

Verifikation auf meinem Dichtungs-Prüfstand: Druck, Temperatur, Drehzahl, Medium, ggf. Salzgehalt/Partikel – Leckage-, Reibungs-, Temperatur- und Verschleißmessungen mit Dokumentation.Optimierung & Freigabe

Iterative Anpassung bis zur Zielerreichung, Freigabeversuch, QS-Bericht.Produktion & Übergabe

Serienfertigung bei Partnern nach freigegebenem Stand. Auf Wunsch: Montage-/Inbetriebnahme-Support, Einlauf-/Betriebsüberwachung und Lebensdauernachbetreuung.

Daten, die ich zu Beginn benötige:

Betriebsdaten: Druck, Temperatur, Drehzahl, Lastkollektiv, zulässige Leckage, Ziel-Standzeit.

Medium: Art, Viskosität, Aggressivität/Kompatibilität (Chemikalien, Lebensmittel, Gas/Wasser/Öl).

Mechanik: Wellen-Ø, Gehäuse, Bauraum, Toleranzen, Rundlauf, mögliche Exzentrizitäten.

Oberflächen: Rauheit/Härte/Wärmebehandlung, Beschichtungen.

Normen/Regeln: Hygiene-, ATEX-, Offshore- oder Werksnormen.

Zeichnungen/3D: Einbau- und Schnittdarstellungen, Fotos, ggf. Messprotokolle.

Bauformen & Leistungsbereich:

Einfachlippe für niedrige bis mittlere Drücke

Mehrlippen-Dichtungen (z. B. Staub-/Medienschutz, Sperrlippen)

Hochdruck-Dichtungen mit Stütz-/Gegenringen

Komplexe Dichtungssysteme (z. B. Doppeldichtungen mit Sperrmedium, Zustandsüberwachung, Safety-Konzepte)

Branchen: Maschinen- und Anlagenbau, Prozessindustrie, Energie, Metallurgie, Marine/Offshore, Lebensmittel & Pharma (nach Vorgabe).

Warum mit mir?

Langjährige Projekterfahrung in der Entwicklung dynamischer Hochdruck-Dichtungen.

Systemblick: Dichtung, Werkstoff, Oberfläche, Einbauraum und Betrieb werden als Einheit optimiert.

Messbar besser: geringere Reibung/Temperatur, minimale Leckage, höherer Wirkungsgrad und längere Lebensdauer.

Dokumentation & Nachweis durch Prüfstandtest und QS-Berichte.

Schneller Time-to-Solution dank schlanker Abstimmung und verlässlicher Fertigungspartner.

Nächster Schritt:

Schicken Sie mir Ihre Eckdaten (Druck/Temperatur, Medium, Drehzahl, Wellen-Ø, Oberflächen/Rundlauf, Zeichnungen).

Ich prüfe die Machbarkeit kurzfristig und sende Ihnen ein Konzept- & CAD-Vorschlag mit Vorgehensplan.