Vor-Ort-Vulkanisation von Wellen-Dichtungen – ohne Demontage

Dichtungen erneuern, ohne Antrieb oder Maschine zu zerlegen.

Dank der Zusammenarbeit mit bewährten Fertigungs- und Servicepartnern entwickle und stelle ich die passenden Vulkanisierpressen bereit, um Gummidichtungen direkt am Einbauort – auf der Welle und im eingebauten Zustand – zu vulkanisieren. So vermeiden Sie lange Stillstände, teure Demontagen und riskante Eingriffe in Antriebslinien.

Typischer Anwendungsfall: Propellerwellen an Schiffen.

Genauso geeignet für Großgetriebe, Rührwerke, Pumpen, Turbinen, Walzwerke sowie Anlagen in Kraftwerken, Chemie/Prozessindustrie oder Offshore.

Was ich für Sie tue

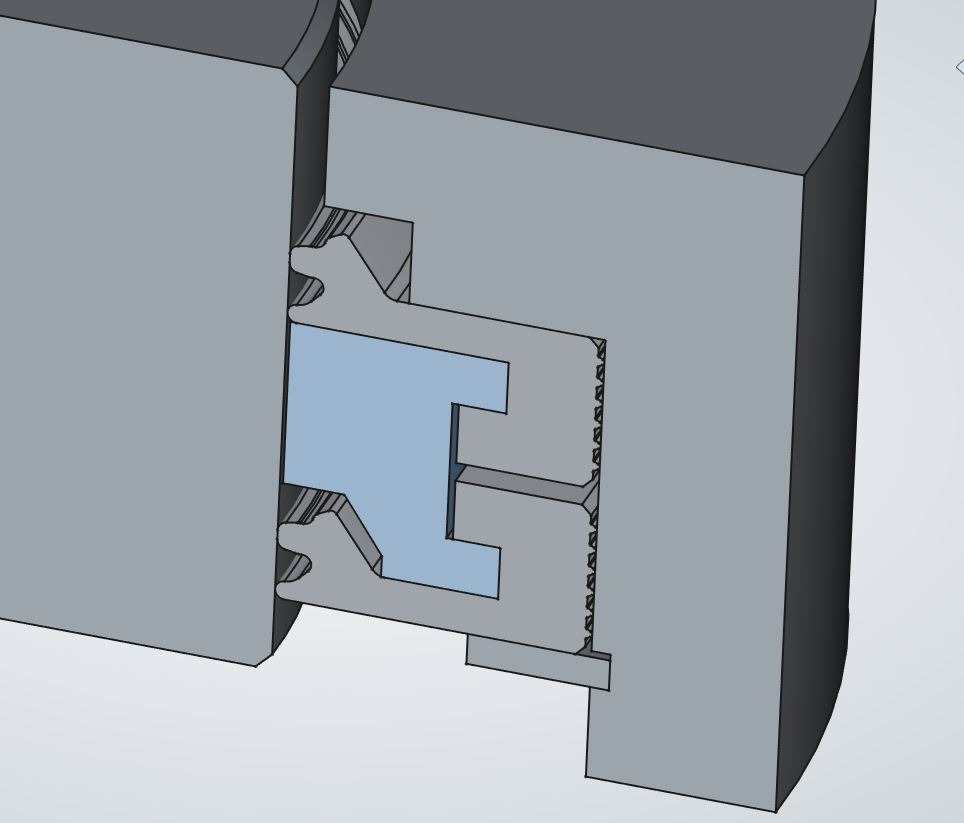

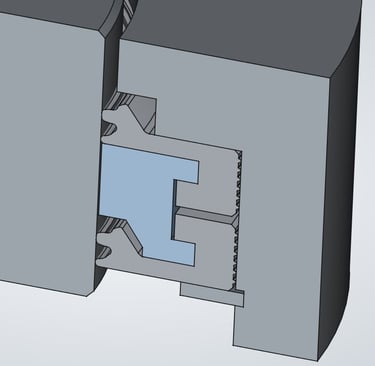

Ich entwickle passgenaue Vor-Ort-Vulkanisationsvorrichtungen (Form-, Spann- und Erwärmungseinheit) und führe die Heißvulkanisation direkt auf der Welle durch. Der Dichtungsring wird vorgeformt, als offener Ring montiert und an der Einbaustelle thermisch geschlossen (vulkanisiert) – es entsteht wieder ein endloser, dichtender Ring, ohne Ausbau von Welle, Getriebe oder Antrieb.

Ihr Nutzen

Keine Demontage, weniger Ausfallzeit – der Betrieb bleibt weitgehend erhalten.

Schnelle Einsatzbereitschaft – mobiler Einsatz mit flexiblem Zeitfenster (gemeinsam mit Partnern).

Sichere Dichtheit – prozessgeführte Heißvulkanisation mit dokumentierten Parametern.

Individuelle Lösung – Vorrichtung und Elastomer passend zu Medium, Temperatur und Drehzahl.

Wirtschaftlich – spart Dock-/Stillstandskosten und aufwendige Umbauten.

Typische Einsatzfälle:

Marine/Schifffahrt: Propellerwellen-Dichtungen, Wellenabdichtungen in Antriebssträngen

Prozess- & Kraftwerksanlagen: Rührwerke, Pumpen, Verdichter, Turbinen

Schwerindustrie: Walzwerke, große Getriebe, Förder- und Mischaggregate

Offshore & Hafenanlagen: Winden, Antriebe, Spezialmaschinen.

Materialien & Medien (projektspezifisch):

Auswahl des Elastomers passend zu Medium, Temperatur und mechanischer Belastung:

NBR / HNBR / FKM / EPDM / Silikon (weitere auf Anfrage).

Medien z. B. Wasser, Meerwasser, Öl, Luft, Chemikalien. Temperatur- und Druckbereiche nach Projekt.

So läuft ein Vor-Ort-Einsatz ab

Datenaufnahme – Wellen-Ø, Einbausituation, Medium, Temperatur/Druck, Drehzahl, Zugang.

Machbarkeitscheck & Funktionsmuster/Prototyp – schneller Versuchsaufbau des Dichtkonzepts (Geometrie/Fügestelle/Werkstoff), um die wesentlichen Parameter früh zu verifizieren und Risiken vor der Pressenkonstruktion zu reduzieren.

Prüfstand-Verifizierung – projektbezogener Dichtungs-Prüfstand mit realitätsnahen Randbedingungen (Druck, Temperatur, Drehzahl, Verschleiß/Reibung, Medium/Salzgehalt) als Nachweis für Dichtheit, Stabilität und Lebensdauer.

Konzept & Vorrichtung – Auslegung und Fertigung der Vulkanisationsform (Spannen, Heizen, Druck) auf Basis der validierten Parameter.

Vorbereitung – Oberfläche/Passung vorbereiten, offenen Dichtungsring vormontieren.

Heißvulkanisation – Schließen der Ringfuge direkt auf der Welle, prozessgeführt und dokumentiert.

Abkühlung & Finish – Nacharbeit/Anpassung, falls erforderlich.

Qualitätssicherung – Dichtheits-/Leckage-Check, Sicht- und Maßprüfung, Dokumentation.

Sicherheit & Überwachung:

Je nach Anwendung kann die Abdichtung als überwachtes System ausgeführt werden. Ich erarbeite mit Ihnen ein Sicherheits- und Monitoring-Konzept, z. B.:

Sperr-/Barriere-Systeme (z. B. Pumpe/Sperrmedium), die Leckage reduzieren oder verhindern, auch bei Teilversagen der Hauptdichtung.

Sensorik zur Leckage-, Druck- und Temperaturüberwachung der Dichtstelle.

Signalausgänge & Schnittstellen (z. B. zur Anlagen-SPS oder Brücke/Leitstand auf Schiffen) für Alarmierung, Trendanalyse und Abschaltstrategien.

Nachweisführung über Testdaten vom Prüfstand und aus dem Betrieb (Audit-/Klassenvorschriften projektbezogen).

Leistungsumfang:

Engineering & Auslegung der Vor-Ort-Vulkanisationsvorrichtung.

Funktionsmuster/Prototyping des Dichtkonzepts zur frühen Verifikation.

Projektbezogener Dichtungs-Prüfstand: Aufbau/Versuche unter realitätsnahen Bedingungen (Druck, Temperatur, Drehzahl, Medium/Salzgehalt, Verschleiß).

Fertigung/Prototyping der Formeinsätze für Ihr Maß/Profil (über Partner).

Mobiler Serviceeinsatz inkl. Prozessführung, QS und Abschlussbericht.

Sicherheits- & Monitoring-Konzept (Sensorik, Alarme, Schnittstellen), optional mit Inbetriebnahme/Schulung.

Optional: Übergabe/Schulung für wiederkehrende Einsätze beim Kunden.

Leistungsumfang:

Engineering & Auslegung der Vor-Ort-Vulkanisationsvorrichtung

Fertigung/Prototyping der Formeinsätze für Ihr Maß/Profil (über Partner)

Mobiler Serviceeinsatz inkl. Prozessführung, QS und Abschlussbericht

Optional: Übergabe/Schulung für wiederkehrende Einsätze beim Kunden.

Grenzen & Rahmenbedingungen:

Wellen-Durchmesser, Temperatur, Freiräume, Energieversorgung und Sicherheitsvorgaben werden projektspezifisch bewertet. Ich gebe Ihnen frühzeitig eine klare Einschätzung, was möglich ist – und was nicht.

Beispiel Marine – ohne Demontage der Propellerwelle:

Bei Schiffen ist der Ausbau von Propeller oder Getriebe extrem teuer. Durch den Vor-Ort-Prozess wird die Dichtung direkt auf der Welle vulkanisiert. Das reduziert Dock-Zeit und Kosten erheblich – bei gleichzeitig verlässlicher Dichtheit.

Schnellanfrage / Datencheck:

Bitte senden Sie mir: Wellen-Ø, Medium, Temperatur/Druck, Drehzahl, Einbausituation, Standort/Zeitfenster.

Ich prüfe umgehend die Machbarkeit und melde mich mit Vorschlag oder Angebot.